中嶋金属 株式会社

- 認定事業名

-

燃料電池電極用白金めっき技術の開発

- ● メッキ

金メッキ、硬質金メッキ、無電解金メッキ、銀メッキ、ロジウムメッキ、パラジウムメッキ、白金(プラチナ)メッキ、スズメッキ、ニッケルメッキ、クロムメッキ、銅メッキ、黒ニッケルメッキ、無電解ニッケル(Ni-P、Ni-B)メッキ、無電解銅メッキ、各種プラスチック上メッキ、セラミック上メッキ、ガラス上メッキ、チタン上メッキ、タングステン上へのメッキ等【取扱製品】

半導体関連機器部品、電子部品、計測機器部品、情報通信機器部品、

医療部品、装飾部品等へのメッキ

- 事業概要

-

金、硬質金、銀、硬質銀、ロジウム、白金、ニッケル、スズ、パラジウムやルテニウム等のメッキ~各種プラスチックやセラミック、ガラス、メッキ難素材(チタン、タングステン等)へのメッキも得意としております。工業製品から装飾品まで幅広い製品に対応。また、特殊且つ高度な技術を要するメッキのご要望に応え、最先端の技術で高品質な製品を生み出し、日々研究開発にも力を入れております。

高機能性ー白金メッキ・金メッキ・銀メッキ

微細管φ0.2内径に金メッキ

超微細タングステンに金メッキ・白金メッキ

燃料電池電極への金メッキ・白金メッキ

技術・製品紹介・サービス紹介

特徴1

-

『微細管内部への金メッキ』

-

微細管(微細パイプ)内径への金メッキ φ0.2㎜管内側に金メッキ。微細な管の内径にメッキを施すと抗菌性や耐久性、反射性が向上。レーザー関連部品などデジタル機器や医療機器などに利用されています。

特徴2

-

『チタン・タングステンへの金・白金メッキ』

-

最小で直径約2ナノ(ナノは10億分の1)と従来の10分の1程度の大きさの金属粒子を作ることに成功、隙間のないメッキ層を形成し、『ピンホール』のないメッキを創り出します。従来のメッキ技術に加えて、新たな機能性を求めたハイレベルな特殊技術による表面処理が可能。メッキ技術の多様化、高度化に対して、当社で独自に開発したメッキ液、メッキ設備でご対応させて頂いております。

特徴3

-

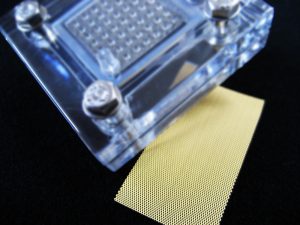

『燃料電池電極へのメッキ』

-

白金・金メッキ燃料電池電極新技術の中枢は異なる大きさ異なる形状の金属粒子を積み重ねて隙間のないメッキ層を形成するところ。ピンホール(微細孔)の無い皮膜が超高耐食を実現します。球体状粒子を積み重ねる従来のメッキ技術はμm(μは100万分の1)レベルの厚さが限界でしたが新工法では最小で直径約2ナノ(ナノは10億分の1)と従来の10分の1程度の大きさの金属粒子を作ることに成功しました。

事業ステージ

-

技術開発

-

製品開発

-

生産・販売

-

その他

オリジナリティ

-

世界初・日本初

-

トップレコード

-

特許・商標登録

-

コストダウン

-

その他

事業分野

-

ものづくり

-

計測・分析

-

加工・製造

-

材料・部材

-

半導体・通信

-

自動車

-

エネルギー

-

建築・土木

-

ライフサイエンス

-

バイオ・医療

-

福祉・介護

-

医薬品・化粧品

-

食品・農業

-

IT・サービス

-

アプリケーション

-

ミドルウェア

デバイス -

ソーシャル

コミュニケーション -

コンテンツ

-

伝統文化

-

生産性向上

-

クラウドサービス

-

その他

沿革

1965年 中嶋金属株式会社 設立 本社工場新設 装飾品~計測機器、半導体、自動車関連のメッキを行う。

1980年 金メッキ研究開発専用ラインを新設

1998年 白金メッキ研究開発室新設

2006年 経済産業省『中小企業ものづくり高度化法』の認定を受ける。

2007年 『京都市ベンチャー企業目利き委員会Aランク』の認定を受ける。

2008年 京都市『オスカー認定』を受ける。

2011年 京都府『京都中小企業技術大賞』受賞

2012年 内閣総理大臣表彰『ものづくり日本大賞優秀賞』受賞

基本情報